Zrozumienie nowoczesnej technologii granulacji plastiku

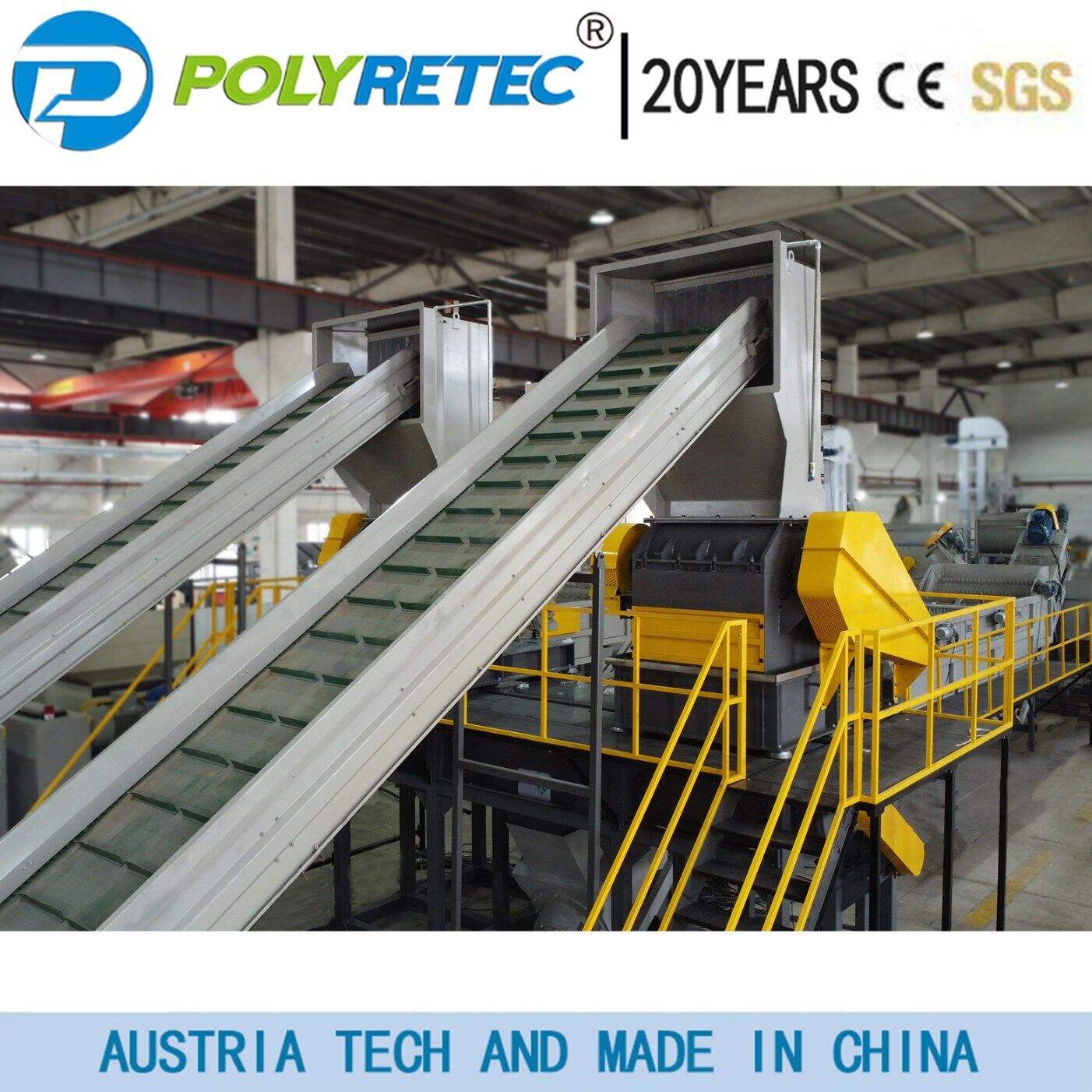

Ewolucja produkcji tworzyw sztucznych sprawiła, że systemy granulacyjne do tworzyw sztucznych stały się nieodzownym elementem każdej linii produkcyjnej. Te zaawansowane maszyny przetwarzają surowe tworzywo sztuczne na jednorodne, wysokiej jakości granulki, które stanowią podstawę dla bezliku produktów pRODUKTY . Niezależnie od tego, czy modernizujesz istniejące urządzenie, czy uruchamiasz nową linię produkcyjną, wybór odpowiedniego granulatora plastikowego może znacząco wpłynąć na efektywność działania oraz jakość końcowego produktu.

Nowoczesne systemy granulowania tworzyw sztucznych są wyposażone w zaawansowane funkcje, które optymalizują proces granulacji, minimalizując jednocześnie odpady i wymagania konserwacyjne. Technologia znacznie się rozwinęła, oferując producentom różne opcje dostosowane do konkretnych potrzeb produkcyjnych, od małoseryjnych operacji specjalistycznych po ciągłą produkcję dużych partii.

Kluczowe czynniki przy doborze granulatora

Wymagania dotyczące wydajności produkcji

Podczas oceny granulatora do tworzyw sztucznych najważniejszym aspektem jest wydajność. Cele produkcyjne powinny dokładnie odpowiadać możliwościom maszyny, aby zapewnić optymalną wydajność. Granulator pracujący w optymalnym zakresie wydajności zapewni stałą jakość granulatu przy jednoczesnym utrzymaniu opłacalności procesu.

Weź pod uwagę nie tylko obecne potrzeby produkcyjne, ale także przyszłe wymagania związane z rozszerzaniem działalności. Inwestycja w granulator do tworzyw sztucznych o nieco większej wydajności może okazać się korzystna w miarę rozwoju działalności, zapobiegając konieczności wcześniejszej wymiany sprzętu.

Kompatybilność materiałów i wszechstronność

Różne materiały plastikowe wymagają różnych metod granulacji. Wybrany przez Ciebie granulator musi skutecznie radzić sobie z konkretnymi typami materiałów, niezależnie od tego, czy przetwarzasz miękkie polimery, twarde plastiki czy specjalistyczne związki. Mechanizm cięcia, projekt ostrzy oraz system chłodzenia powinny być dostosowane do charakterystyki Twojego materiału.

Uniwersalność nowoczesnych systemów granulacyjnych umożliwia przetwarzanie różnych typów materiałów, jednak kluczowe jest zweryfikowanie ich kompatybilności z całym asortymentem produktów. Ta elastyczność może okazać się nieoceniona podczas poszerzania oferty produktowej lub dostosowywania się do potrzeb rynku.

Specyfikacje techniczne i cechy użytkowe

Projekt systemu cięcia

Mechanizm cięcia stanowi serce każdego systemu granulacyjnego. Zaawansowane projekty obejmują precyzyjnie zaprojektowane wirniki i noże dociskowe, które zapewniają stałą wielkość i kształt granulek. Konfiguracja komory tnącej wpływa nie tylko na jakość produktu, ale także na wymagania konserwacyjne i koszty eksploatacyjne.

Poszukuj cech takich jak automatyczne systemy regulacji noży i wzmocnione powierzchnie tnące, które wydłużają czas eksploatacji. Nowoczesna technologia granulatorek plastikowych często obejmuje komory tnące o szybkiej wymianie, minimalizujące przestoje podczas procedur konserwacyjnych.

Chłodzenie i kontrola temperatury

Skuteczne systemy chłodzenia są kluczowe dla produkcji wysokiej jakości granulatu. Najnowsze modele granulatorów plastikowych są wyposażone w zaawansowane mechanizmy kontroli temperatury, które utrzymują optymalne warunki przetwarzania. Ta precyzja zapewnia spójne formowanie granulatu i zapobiega problemom jakościowym związanym z nieprawidłowym chłodzeniem.

Systemy cyrkulacji wody, integracja z chłodniami wieżowymi oraz zaawansowane możliwości monitorowania temperatury należy oceniać na podstawie konkretnych wymagań. Odpowiedni dobór funkcji chłodzenia może znacząco wpłynąć zarówno na jakość produktu, jak i na efektywność energetyczną.

Efektywność pracy i zagadnienia związane z konserwacją

Optymalizacja zużycia energii

Nowoczesne systemy granulowania plastiku podkreślają efektywność energetyczną bez kompromitowania wydajności. Sterowane częstotliwościowo silniki, inteligentne zarządzanie energią oraz zoptymalizowane konstrukcje silników przyczyniają się do zmniejszenia zużycia energii. Te cechy nie tylko obniżają koszty eksploatacyjne, ale również są zgodne z celami zrównoważonego rozwoju.

Podczas wybierania granulatora należy wziąć pod uwagę całkowite zapotrzebowanie na energię, w tym systemy pomocnicze, takie jak chłodzenie i transport materiału. Energooptymalne konstrukcje często obejmują systemy odzysku ciepła odpadowego, co dodatkowo poprawia ogólną efektywność pracy.

Dostępność serwisowa

Regularna konserwacja zapewnia stabilną wydajność i dłuższą żywotność granulatora plastikowego. Warto szukać rozwiązań umożliwiających łatwy dostęp do kluczowych komponentów oraz szybką wymianę części przeznaczonych do wymiany. Funkcje konserwacji bez użycia narzędzi mogą znacząco skrócić czas przestojów i uprościć codzienne operacje.

Weź pod uwagę dostępność części zamiennych i wsparcie techniczne przy wyborze producenta. Niezawodna sieć serwisowa oraz kompletna dokumentacja konserwacyjna mogą znacząco wpłynąć na długoterminowy sukces operacyjny.

Systemy integracji i sterowania

Możliwości automatyzacji

Zaawansowane systemy sterowania w nowoczesnym sprzęcie do granulacji tworzyw sztucznych oferują niezwykły poziom automatyzacji i monitorowania. Systemy te mogą dostosowywać parametry pracy w czasie rzeczywistym, utrzymując optymalną wydajność mimo zmian właściwości materiału lub warunków przetwarzania.

Poszukuj funkcji takich jak zdalne monitorowanie, rejestrowanie danych oraz integracja z systemami sterowania obejmującymi całą zakład. Te postępy technologiczne mogą poprawić efektywność działania, zapewniając jednocześnie cenne informacje do optymalizacji procesu.

Zgodność z linią produkcyjną

Twoja granulowarka do tworzyw sztucznych musi bezproblemowo integrować się z istniejącym sprzętem produkcyjnym. Należy wziąć pod uwagę takie czynniki jak interfejsy obsługi materiałów, kompatybilność systemu sterowania oraz wymagania przestrzeni fizycznej. Poprawna integracja zapewnia płynny przepływ materiału i optymalną wydajność linii.

Nowoczesne systemy często posiadają konstrukcję modułową, która ułatwia późniejsze modernizacje lub modyfikacje. Ta elastyczność może okazać się bardzo przydatna w miarę ewolucji wymagań produkcyjnych lub pojawienia się nowych technologii.

Często zadawane pytania

Jaka jest typowa żywotność granulowarki do tworzyw sztucznych?

Dobrze utrzymana granulowarka do tworzyw sztucznych może skutecznie działać przez 15–20 lat lub dłużej. Jednak zależy to w dużym stopniu od takich czynników jak intensywność użytkowania, praktyki konserwacyjne oraz rodzaje przetwarzanych materiałów. Regularna konserwacja i prawidłowa eksploatacja mogą znacząco wydłużyć żywotność urządzenia.

Jak często należy wymieniać ostrza tnące?

Częstotliwość wymiany noży zależy od typów materiałów i objętości produkcji. Ogólnie rzecz biorąc, łopatki wirnika mogą wymagać wymiany lub naostrzenia co 500–1000 godzin pracy. Jednak zaawansowane materiały i konstrukcje mogą znacznie wydłużyć ten okres. Regularna kontrola oraz monitorowanie jakości peletów pomagają określić optymalny moment wymiany.

Jakie funkcje bezpieczeństwa powinienem uwzględnić przy wyborze granulatki plastikowej?

Niezbędne funkcje bezpieczeństwa obejmują systemy awaryjnego zatrzymania, mechanizmy automatycznego wyłączania w przypadku nieprawidłowych warunków, odpowiednie osłony części ruchomych oraz systemy redukcji hałasu. Nowoczesne granulatki plastikowe są również wyposażone w blokady bezpieczeństwa, czujniki obecności operatora oraz kompleksowe systemy monitorujące zapewniające bezpieczną pracę.