Forståelse af moderne plastpelletsteknologi

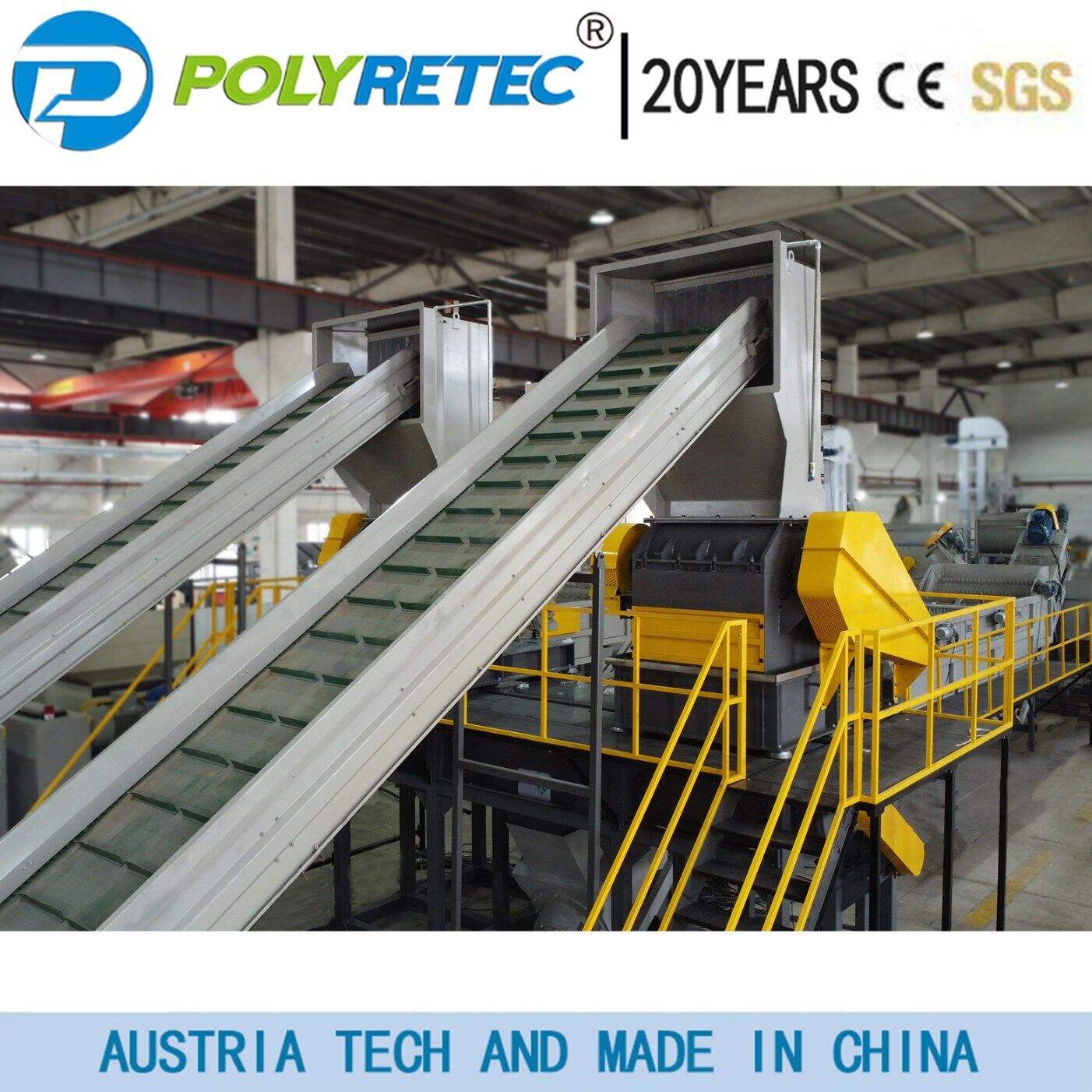

Udviklingen inden for plastproduktion har gjort plastpelletsmaskiner til en uundværlig komponent i enhver produktionslinje. Disse sofistikerede maskiner omdanner rå plast til ensartede, højkvalitets pellets, som udgør grundlaget for utallige pRODUKTER . Uanset om du opgraderer din eksisterende opsætning eller etablerer en ny produktionslinje, kan valget af den rigtige plastpelletsmaskine have betydelig indflydelse på din driftseffektivitet og den endelige produktkvalitet.

Moderne systemer til plastpelletisering omfatter avancerede funktioner, der optimerer pelletiseringsprocessen og samtidig minimerer affald og vedligeholdelseskrav. Teknologien er fremskredet betydeligt og tilbyder producenter forskellige muligheder for at opfylde specifikke produktionsbehov, fra små serier af specialiteter til kontinuerlig højvolumenproduktion.

Væsentlige faktorer ved valg af pelletsmaskine

Produktionskapacitetskrav

Når du vurderer en plastpelletsmaskine, er igennemstrømningskapacitet den primære overvejelse. Dine produktionsmål bør stemme fuldstændigt overens med maskinens evner for at sikre optimal ydelse. En pelletsmaskine, der fungerer inden for sin ideelle kapacitetsramme, leverer konsekvent pelletkvalitet og samtidig sikrer omkostningseffektive driftsforhold.

Overvej ikke kun dine nuværende produktionsbehov, men også fremtidige udvidelsesbehov. At investere i en plastpelletsmaskine med en vis ekstra kapacitet kan vise sig fordelagtigt, når din virksomhed vokser, og derved undgå behovet for et for tidligt udstiftsskift.

Materialkompatibilitet og fleksibilitet

Forskellige plastmaterialer kræver forskellige pelletiseringsmetoder. Din valgte plastpelletmaskine skal kunne håndtere dine specifikke materialer effektivt, uanset om du bearbejder bløde polymerer, hårde plastmaterialer eller specialiserede forbindelser. Skæremekanismen, knivdesignet og kølesystemet skal alle være i overensstemmelse med dine materialeegenskaber.

Vedvarende moderne plastpelletanlæg giver mulighed for at bearbejde flere materialer, men det er afgørende at sikre kompatibilitet med hele dit produktprogram. Denne fleksibilitet kan vise sig uvurderlig, når du udvider dine produkter eller tilpasser dig markedsbehov.

Tekniske specifikationer og ydelsesegenskaber

Skæresystemdesign

Skæremekanismen udgør hjertet i ethvert plastpelletanlæg. Avancerede design inkluderer præcisionsfremstillede rotorer og bundknive, der sikrer ensartet størrelse og form på pelletterne. Konfigurationen af skæreudstyret påvirker ikke kun produktkvaliteten, men også vedligeholdelseskravene og driftsomkostningerne.

Søg efter funktioner som automatiske klingejusteringssystemer og hårdnede skæreoverflader, der forlænger vedligeholdelsesintervallerne. Moderne plastpelletteringsmaskiner inkluderer ofte hurtigudskiftelige skærekanter, der minimerer nedetid under vedligeholdelse.

Køling og temperaturregulering

Effektive kølesystemer er afgørende for produktion af højkvalitets pellets. De nyeste modeller af plastpelletteringsmaskiner er udstyret med sofistikerede temperaturreguleringsmekanismer, der sikrer optimale procesbetingelser. Denne præcision sikrer ensartet pelletdannelse og forhindrer kvalitetsproblemer relateret til forkert køling.

Vandcirkulationssystemer, integration af køletårne og avancerede temperaturövervågningsfunktioner bør vurderes ud fra dine specifikke behov. Den rigtige kombination af kølefunktioner kan markant påvirke både produktkvalitet og energieffektivitet.

Driftseffektivitet og vedligeholdelsesovervejelser

Optimering af energiforbrug

Moderne plastpelletanlæg lægger vægt på energieffektivitet uden at kompromittere ydeevnen. Variabel hastighedsregulering, intelligent strømstyring og optimerede motordesign bidrager til reduceret energiforbrug. Disse funktioner nedsætter ikke kun driftsomkostningerne, men er også i overensstemmelse med bæredygtighedsmål.

Når du vælger en pelletanlæg, skal du overveje det samlede energiforbrug, herunder hjælpesystemer såsom køling og materialehåndtering. Energieffektive design inddrager ofte genanvendelsessystemer, der omdirigerer spildvarme, hvilket yderligere forbedrer den samlede driftseffektivitet.

Vedligeholdelsesadgang

Regelmæssig vedligeholdelse sikrer konstant ydeevne og lang levetid for dit plastpelletanlæg. Vælg design, der gør det nemt at få adgang til kritiske komponenter og hurtigt udskifte sliddele. Vedligeholdelsesfunktioner uden brug af værktøj kan markant reducere nedetid og forenkle rutineopgaver.

Overvej tilgængeligheden af reservedele og teknisk support, når du vælger en producent. Et pålideligt servicesystem og omfattende vedligeholdelsesdokumentation kan gøre en betydelig forskel for langsigtede driftsresultater.

Integration og styresystemer

Automationsmuligheder

Avancerede kontrolsystemer i moderne plastpelletanlæg giver hidtil usete niveauer af automatisering og overvågning. Disse systemer kan justere driftsparametre i realtid og dermed opretholde optimal ydelse, selv når materialeegenskaber eller procesbetingelser ændrer sig.

Søg efter funktioner som fjernovervågningsmuligheder, dataoptagelse og integration med fabriksomspændende kontrolsystemer. Disse teknologiske fremskridt kan forbedre driftseffektiviteten og samtidig give værdifulde indsigter til procesoptimering.

Produktionslinjekompatibilitet

Din plastpelletsmaskine skal problemfrit integreres med eksisterende produktionsudstyr. Overvej faktorer som materialehåndteringsgrænseflader, kompatibilitet mellem styresystemer og krav til fysisk plads. Korrekt integration sikrer en jævn materialestrøm og optimal linjeeffektivitet.

Moderne systemer har ofte modulære design, der gør fremtidige opgraderinger eller ændringer nemmere. Denne fleksibilitet kan vise sig værdifuld, når dine produktionskrav udvikler sig eller nye teknologier dukker op.

Ofte stillede spørgsmål

Hvad er den typiske levetid for en plastpelletsmaskine?

En velvedligeholdt plastpelletsmaskine kan fungere effektivt i 15-20 år eller mere. Dette afhænger dog stort set af faktorer som intensiteten af brugen, vedligeholdelsesrutiner og de materialer, der bearbejdes. Regelmæssig vedligeholdelse og korrekt drift kan betydeligt forlænge udstyrets levetid.

Hvor ofte skal skærebladene udskiftes?

Klingeskifteshyppighed varierer afhængigt af materialetyper og produktionsvolumen. Generelt kan rotorbladene have brug for udskiftning eller opslipning hvert 500-1000 driftstimer. Avancerede materialer og design kan dog forlænge dette interval betydeligt. Regelmæssig inspektion og overvågning af pelletkvalitet hjælper med at bestemme det optimale tidspunkt for udskiftning.

Hvilke sikkerhedsfunktioner bør jeg søge efter i en plastpelletmaskine?

Vigtige sikkerhedsfunktioner inkluderer nødstop-systemer, automatiske nedlukningsmekanismer ved unormale forhold, korrekt beskyttelse af bevægelige dele og støjreduktionssystemer. Moderne plastpelletmaskiner indeholder også sikkerhedslåse, operatørtilstedeværelsessensorer og omfattende overvågningssystemer for at sikre sikkert drift.