فهم تقنية تكوير البلاستيك الحديثة

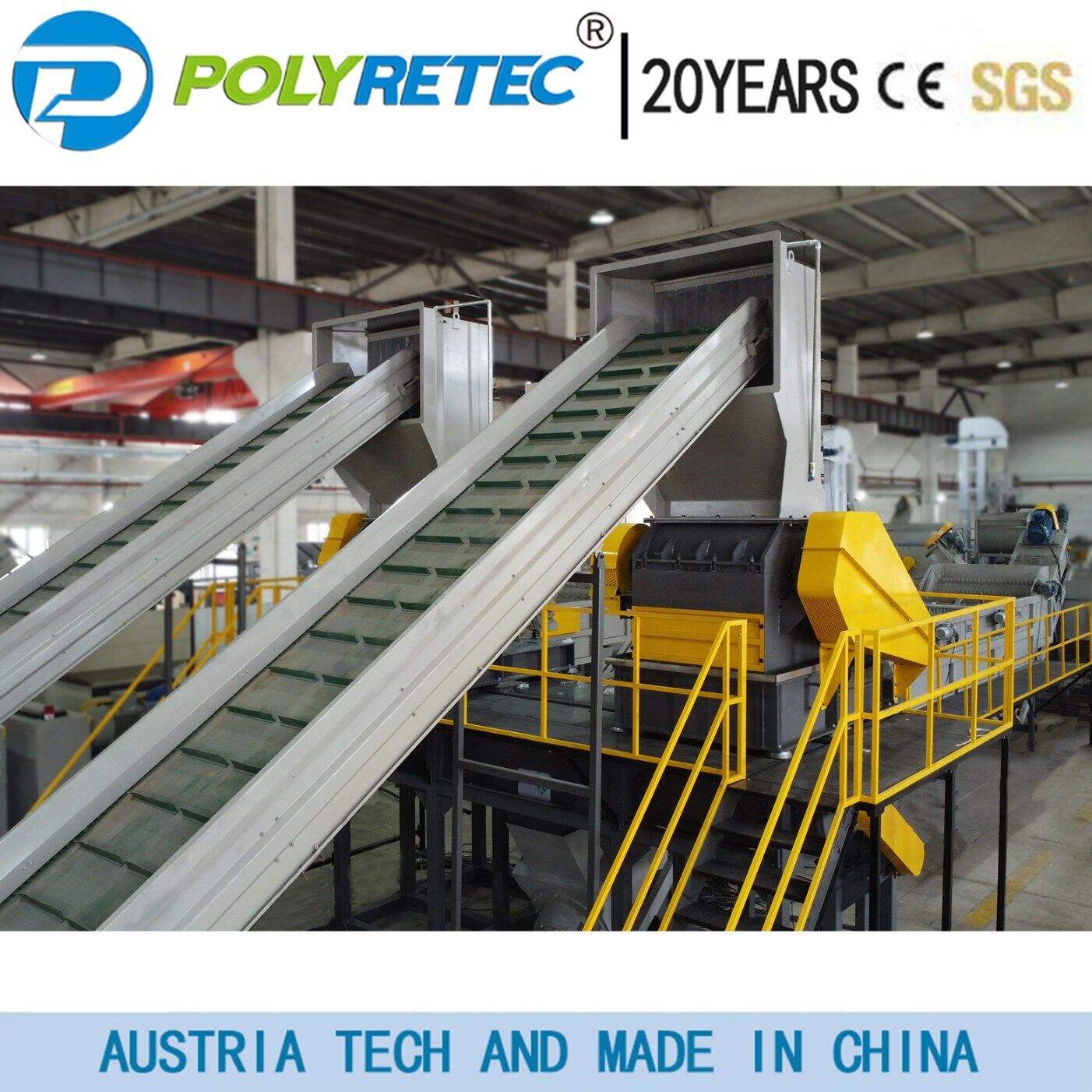

أدى تطور تصنيع البلاستيك إلى جعل أنظمة بيلتة البلاستيك مكونًا لا غنى عنه في أي خط إنتاج. تقوم هذه الآلات المتطورة بتحويل المواد البلاستيكية الخام إلى كريات موحدة وعالية الجودة تُعد أساسًا لعدد لا يحصى من المنتجات منتجات . سواء كنت تقوم بتحديث التجهيزات الحالية أو إنشاء خط إنتاج جديد، فإن اختيار ماكينة تكوير البلاستيك المناسبة يمكن أن يؤثر بشكل كبير على كفاءة عملياتك وجودة المنتج النهائي.

تتضمن أنظمة البالاتير الحديثة للمواد البلاستيكية ميزات متقدمة تُحسّن عملية التحبيب مع تقليل الهدر ومتطلبات الصيانة. وقد تطورت هذه التكنولوجيا تطوراً كبيراً، مما يوفر للشركات المصنعة خيارات متعددة لتلبية احتياجاتها الإنتاجية الخاصة، بدءاً من العمليات المتخصصة ذات الدفعات الصغيرة وصولاً إلى المعالجة المستمرة عالية الحجم.

العوامل الأساسية في اختيار جهاز التحبيب

متطلبات سعة الإنتاج

عند تقييم جهاز تحبيب بلاستيكي، فإن سعة الإنتاج تُعد من الاعتبارات الأساسية. يجب أن تتماشى أهداف إنتاجك بشكل تام مع قدرات الجهاز لضمان الأداء الأمثل. فجهاز التحبيب الذي يعمل ضمن نطاق السعة المثالية سيحقق جودة حبيبات متسقة مع الحفاظ على عمليات اقتصادية من حيث التكلفة.

فكّر ليس فقط في احتياجات إنتاجك الحالية، بل أيضاً في متطلبات التوسع المستقبلية. إن الاستثمار في جهاز تحبيب بلاستيكي يحتوي على بعض السعة الإضافية قد يكون مفيداً مع نمو عملياتك، ويمنع الحاجة إلى استبدال المعدات قبل الأوان.

توافق المواد والمرونة

تتطلب مواد البلاستيك المختلفة أساليب تكوير مختلفة. يجب أن تكون آلة التكوير الخاصة بك قادرة على التعامل بكفاءة مع أنواع المواد المحددة التي تستخدمها، سواء كنت تعالج بوليمرات لينة، أو بلاستيك صلب، أو مركبات متخصصة. يجب أن تكون آلية القطع وتصميم الشفرات ونظام التبريد جميعها متوافقة مع خصائص المادة المستخدمة.

إن تنوع أنظمة آلات تكوير البلاستيك الحديثة يتيح معالجة أنواع متعددة من المواد، ولكن من الضروري التحقق من التوافق مع نطاق منتجاتك بالكامل. يمكن أن تثبت هذه المرونة قيمتها الكبيرة عند توسيع عروض منتجاتك أو التكيف مع متطلبات السوق.

المواصفات الفنية والميزات الأداء

تصميم نظام القطع

تمثل آلية القطع القلب النابض لأي نظام تكوير بلاستيك. تتضمن التصاميم المتقدمة دوارات وشفرات سفلية مهندسة بدقة تضمن حجمًا وشكلًا متسقين للحبوب. ويؤثر تكوين غرفة القطع ليس فقط على جودة المنتج، بل أيضًا على متطلبات الصيانة والتكاليف التشغيلية.

ابحث عن ميزات مثل أنظمة ضبط الشفرات التلقائية والأسطح القاطعة المُصلبة التي تطيل عمر الخدمة. غالبًا ما تتضمن تقنية البالات البلاستيكية الحديثة غرف قص سريعة التغيير تقلل من وقت التوقف أثناء إجراءات الصيانة.

التبريد والتحكم في درجة الحرارة

تُعد أنظمة التبريد الفعالة أمرًا بالغ الأهمية لإنتاج بالات ذات جودة عالية. وتتميز أحدث طرازات آلات بالات البلاستيك بآليات تحكم متقدمة في درجة الحرارة تحافظ على الظروف المثلى للتشغيل. ويضمن هذا الدقة تشكيلًا متسقًا للبالات ويمنع مشكلات الجودة الناتجة عن التبريد غير السليم.

يجب تقييم أنظمة تدوير المياه، وتكامل أبراج التبريد، وقدرات المراقبة المتقدمة لدرجة الحرارة بناءً على متطلباتك الخاصة. يمكن أن يؤثر التوليف الصحيح لميزات التبريد تأثيرًا كبيرًا على جودة المنتج وكفاءة استهلاك الطاقة معًا.

الكفاءة التشغيلية واعتبارات الصيانة

تحسين استهلاك الطاقة

تركز أنظمة البالات البلاستيكية الحديثة على الكفاءة الطاقوية دون المساس بالأداء. تسهم محركات السرعة المتغيرة، والإدارة الذكية للطاقة، وتصاميم المحركات المُحسّنة في تقليل استهلاك الطاقة. لا تقلل هذه الميزات من التكاليف التشغيلية فحسب، بل تتماشى أيضًا مع أهداف الاستدامة.

عند اختيار بالات، يجب مراعاة البصمة الطاقوية الكلية، بما في ذلك الأنظمة المساعدة مثل التبريد ومعالجة المواد. غالبًا ما تتضمن التصاميم الموفرة للطاقة أنظمة استرجاع تعيد استخدام الحرارة المهدرة، مما يحسن بشكل أكبر الكفاءة التشغيلية الشاملة.

سهولة الصيانة

يُعد الصيانة الدورية أمرًا ضروريًا لضمان أداء ثابت وزيادة عمر بالات البلاستيك الخاص بك. ابحث عن التصاميم التي تتيح سهولة الوصول إلى المكونات الحرجة واستبدال قطع الغيار التالفة بسرعة. يمكن أن تقلل ميزات الصيانة الخالية من الأدوات من وقت التوقف بشكل كبير وتبسّط العمليات الروتينية.

ضع في اعتبارك توفر قطع الغيار والدعم الفني عند اختيار المصنّع. يمكن أن تُحدث شبكة الخدمة الموثوقة والتوثيق الشامل للصيانة فرقًا كبيرًا في النجاح التشغيلي على المدى الطويل.

أنظمة الدمج والتحكم

قدرات التلقائيّة

تقدم أنظمة التحكم المتقدمة في معدات بيليتة البلاستيك الحديثة مستويات غير مسبوقة من الأتمتة والرصد. يمكن لهذه الأنظمة تعديل معايير التشغيل في الوقت الفعلي، والحفاظ على الأداء الأمثل بالرغم من التغيرات في خصائص المادة أو ظروف المعالجة.

ابحث عن ميزات مثل إمكانية المراقبة عن بعد، وتسجيل البيانات، والتكامل مع أنظمة التحكم الشاملة للمصنع. يمكن أن تحسّن هذه التطورات التكنولوجية الكفاءة التشغيلية بينما توفر رؤى قيمة لتحسين العمليات.

التوافق مع خط الإنتاج

يجب أن يتم دمج جهاز تكوير البلاستيك الخاص بك بسلاسة مع معدات الإنتاج الحالية. ضع في اعتبارك عوامل مثل واجهات مناولة المواد، والتوافق مع نظام التحكم، ومتطلبات المساحة الفعلية. ويضمن الدمج السليم تدفقًا سلسًا للمواد وكفاءة مثلى للخط.

غالبًا ما تتضمن الأنظمة الحديثة تصميمات وحداتية تسهل الترقيات أو التعديلات المستقبلية. ويمكن أن تثبت هذه المرونة قيمتها مع تطور متطلبات الإنتاج أو ظهور تقنيات جديدة.

الأسئلة الشائعة

ما هو العمر الافتراضي النموذجي لجهاز تكوير البلاستيك؟

يمكن لجهاز تكوير البلاستيك الذي يُصانَ بشكل جيد أن يعمل بكفاءة لمدة 15 إلى 20 عامًا أو أكثر. ولكن هذا يعتمد بشكل كبير على عوامل مثل شدة الاستخدام، وممارسات الصيانة، وأنواع المواد التي تتم معالجتها. ويمكن للصيانة المنتظمة والتشغيل السليم أن يمددا عمر المعدات بشكل كبير.

ما مدى تكرار استبدال شفرات القطع؟

تختلف وتيرة استبدال الشفرات بناءً على أنواع المواد وحجم الإنتاج. بشكل عام، قد تحتاج شفرات الدوار إلى الاستبدال أو إعادة الشحذ كل 500 إلى 1000 ساعة تشغيل. ومع ذلك، يمكن للمواد والتصاميم المتقدمة أن تطيل هذه الفترة بشكل كبير. يساعد الفحص المنتظم ومراقبة جودة الحبيبات في تحديد التوقيت الأمثل للاستبدال.

ما هي ميزات السلامة التي ينبغي أن أبحث عنها في ماكينة تكوير البلاستيك؟

تشمل ميزات السلامة الأساسية أنظمة إيقاف الطوارئ، وآليات الإيقاف التلقائي في حالات التشغيل غير الطبيعية، وتوفير حواجز مناسبة للأجزاء المتحركة، وأنظمة تقليل الضوضاء. كما تضم ماكينات تكوير البلاستيك الحديثة أقفال أمان، وأجهزة استشعار لوجود المشغل، ونظم مراقبة شاملة لضمان التشغيل الآمن.