تعظيم أداء إعادة التدوير الصناعي من خلال التكنولوجيا المتقدمة

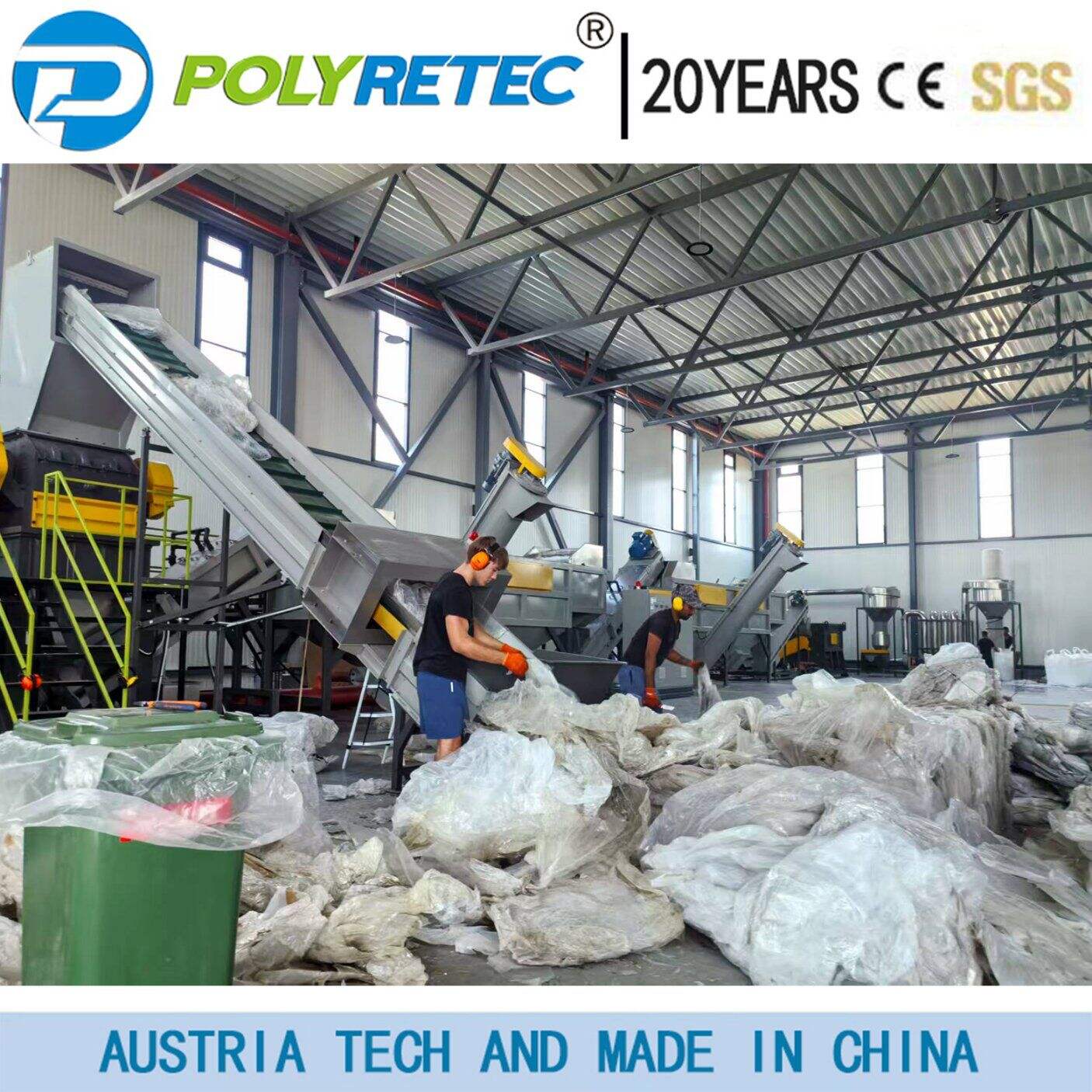

في عالم اليوم الذي يولي اهتمامًا كبيرًا للبيئة، أصبح تحسين عمليات إعادة التدوير أمرًا بالغ الأهمية لضمان الاستدامة والربحية على حد سواء. وتُعدّ آلة إعادة التدوير النقطة المحورية في مراكز استرداد المواد الفعّالة، حيث تمكّن الشركات من معالجة كميات أكبر من النفايات مع تقليل التكاليف التشغيلية إلى أدنى حد. ويمكن لفهم كيفية تعظيم الطاقة الإنتاجية لجهاز إعادة التدوير الخاص بك أن يحسّن بشكل كبير من إنتاجية المنشأة ونتائجها المالية.

تدمج آلات إعادة التدوير الحديثة تكنولوجيا متطورة للتعامل مع مختلف المواد، من البلاستيك والمعادن إلى الورق والزجاج. ومن خلال تطبيق الاستراتيجيات المناسبة والحفاظ على ظروف تشغيل مثالية، يمكن للمصانع أن تعزز بشكل كبير طاقتها في المعالجة مع ضمان جودة عالية للناتج.

المكونات الأساسية لأنظمة إعادة التدوير عالية الأداء

آليات فرز متقدمة

تمثل قدرة الفرز حجر الزاوية في أي آلة لإعادة التدوير فعالة. وتستخدم الأنظمة الحديثة تقنيات متعددة للفصل، بما في ذلك أجهزة استشعار ضوئية، وفواصل مغناطيسية، وأنظمة تصنيف هوائية. وتعمل هذه المكونات بتناغم دقيق على تحديد المواد المختلفة وفصلها، مما يقلل بشكل كبير من معدلات التلوث ويعزز الكفاءة العامة.

سمحت الابتكارات الحديثة في تكنولوجيا المستشعرات لآلات إعادة التدوير بالوصول إلى دقة غير مسبوقة في تحديد المواد. ويمكن للمُصنّفات الضوئية المتقدمة الآن اكتشاف المواد وفصلها بناءً على تركيبها الكيميائي، ولونها، وخصائصها الفيزيائية، مما يضمن تدفقات خرج ذات جودة أعلى.

أنظمة التغذية الآلية

يُعد تدفق المواد المستمر أمرًا بالغ الأهمية للحفاظ على مستويات الإنتاج المثلى. وتُنظم أنظمة التغذية الآلية تيار المدخلات لمنع التحميل الزائد وضمان المعالجة المستمرة. وتتميز آلات إعادة التدوير الحديثة بأنظمة ناقلة ذكية تقوم بتعديل سرعتها بناءً على حجم المادة، مما يمنع حدوث اختناقات ويحافظ على التشغيل بكفاءة.

يساعد دمج خلايا التحميل وأجهزة استشعار الوزن في رصد معدلات التغذية وتحسينها في الوقت الفعلي. وتضمن هذه التكنولوجيا تشغيل آلة إعادة التدوير بكفاءة قصوى، مع منع الأضرار الناتجة عن التغذية الزائدة أو توزيع غير منتظم للمواد.

استراتيجيات التحسين لتحقيق الكفاءة القصوى

بروتوكولات الصيانة الوقائية

الصيانة الدورية أساسية للحفاظ على مستويات عالية من الإنتاجية في أي ماكينة إعادة تدوير. ويساعد تنفيذ جدول صيانة وقائية شامل على تحديد المشكلات المحتملة قبل أن تؤثر على الأداء. ويشمل ذلك الفحص الدوري للأجزاء التالفة، وتزييت المكونات المتحركة، ومعايرة أنظمة الفرز.

يمكن لأنظمة التتبع الرقمية للصيانة أن تساعد المنشآت في مراقبة حالة المعدات وجدولة أنشطة الصيانة بكفاءة. ويمكن لهذه الأنظمة التنبؤ بالأعطال المحتملة والتوصية بفترات الصيانة بناءً على أنماط الاستخدام الفعلية وبيانات الأداء.

تحليل تدفق العمليات

إن فهم تدفق المواد عبر ماكينة إعادة التدوير وتحسينه أمر ضروري لتعظيم الإنتاجية. ويساعد التحليل المنتظم لتدفقات العمليات في تحديد الاختناقات وعدم الكفاءة التي قد تحد من الأداء. وتستخدم المرافق الحديثة أدوات تحليل متقدمة لمراقبة عمليات إعادة التدوير وتحسينها في الوقت الفعلي.

تمكّن جمع وتحليل البيانات المشغلين من اتخاذ قرارات مستنيرة بشأن إعدادات المعدات والمتغيرات التشغيلية. ويساعد هذا النهج القائم على المعلومات في الحفاظ على أداء متسق وتحديد فرص التحسين.

دمج التكنولوجيا لتحسين الأداء

أنظمة التحكم الذكية

تستفيد آلات إعادة التدوير الحديثة من أنظمة تحكم متطورة تراقب العمليات وتُجري التعديلات عليها في الوقت الفعلي. وتستخدم هذه الأنظمة الذكاء الاصطناعي وتعلُّم الآلة لتحسين المعايير التشغيلية تلقائيًا. ويمكن للضوابط الذكية تعديل دقة الفرز ومعدلات التغذية والمتغيرات الأخرى للحفاظ على الأداء الأمثل في ظل ظروف متغيرة.

يوفر الدمج مع أنظمة الإدارة الشاملة للمنشأة رقابة شاملة وسيطرة على عملية إعادة التدوير بأكملها. وتتيح هذه الاتصالات تنسيقًا أفضل بين مراحل المعالجة المختلفة وتوزيعًا أكثر كفاءة للموارد.

تحليل البيانات والتقارير

تساعد إمكانيات التحليلات المتقدمة المنشآت على تتبع أداء ماكينات إعادة التدوير وتحسينه بمرور الوقت. تُنتج الأنظمة الحديثة تقارير مفصلة حول معدلات الإنتاج، وجودة المواد، والكفاءة التشغيلية. تساعد هذه البيانات المشغلين على تحديد الاتجاهات واتخاذ قرارات مستنيرة بشأن تحسين العمليات.

تمكّن أنظمة التقارير القائمة على الحوسبة السحابية من مراقبة وإدارة عمليات إعادة التدوير عن بُعد. تُعد هذه القدرة ذات قيمة كبيرة للمنظمات التي تمتلك منشآت متعددة أو تلك التي تسعى لتحسين عملياتها عبر مواقع مختلفة.

الاتجاهات المستقبلية في تقنية ماكينات إعادة التدوير

الذكاء الاصطناعي وتعلم الآلة

يتمثّل مستقبل ماكينات إعادة التدوير في دمج تقنيات الذكاء الاصطناعي والتعلم الآلي. ستمكن هذه الأنظمة المتقدمة من تحديد المواد وفرزها بدقة أكبر، مما يؤدي إلى زيادة معدلات الإنتاج وتحسين جودة الناتج. كما ستُحسّن الخوارزميات ذاتية التعلّم الأداء باستمرار بناءً على البيانات التشغيلية والخبرة المكتسبة.

ستساعد أنظمة الصيانة التنبؤية المدعومة بالذكاء الاصطناعي في منع توقف التشغيل غير المتوقع وتحسين جداول الصيانة. وسوف يضمن هذا النهج الاستباقي أداءً مستقراً ويطيل عمر المعدات.

دمج الإنترنت الصناعي للأشياء

يُحدث الإنترنت الصناعي للأشياء (IIoT) تحولاً في عمليات ماكينات إعادة التدوير من خلال تعزيز الاتصال وتبادل البيانات. وتُزوّد المستشعرات والأجهزة المتصلة بمراقبة فورية لأداء المعدات والظروف البيئية. ويتيح هذا الدمج تشغيلاً أكثر كفاءة واستخداماً أفضل للموارد.

ستكون ماكينات إعادة التدوير المستقبلية مدمجة بالكامل في أنظمة المصانع الذكية، مما يمكّن من التنسيق السلس مع عمليات المرفق الأخرى والتحسين الآلي لمعايير المعالجة.

الأسئلة الشائعة

كيف يمكنني تحديد معدل الإنتاج الأمثل لماكينة إعادة التدوير الخاصة بي؟

يعتمد معدل الإنتاج الأمثل على عوامل متعددة تشمل مواصفات الجهاز، ونوع المادة، وجودة المخرجات المطلوبة. ابدأ بالرجوع إلى توصيات الشركة المصنعة لمعداتك، ثم قم بالتعديل التدريجي بناءً على بيانات الأداء الفعلية ومتطلبات الجودة. إن المراقبة المنتظمة وتحليل المقاييس التشغيلية ستساعد في تحديد النقطة المثالية لتطبيقك الخاص.

ما هي ممارسات الصيانة الأكثر أهمية للحفاظ على إنتاجية عالية؟

تشمل ممارسات الصيانة الرئيسية التنظيف المنتظم لأجهزة استشعار الفرز والمكونات، واستبدال القطع التالفة في الوقت المناسب، وتزييت الأجزاء المتحركة بشكل صحيح، ومعايرة أنظمة التحكم. ويساعد تنفيذ جدول صيانة وقائية والاحتفاظ بسجلات صيانة مفصلة في ضمان أداء ثابت ومنع الأعطال المفاجئة.

ما مدى تكرار تحديث تكنولوجيا ماكينة إعادة التدوير الخاصة بي؟

تعتمد دورة ترقية التكنولوجيا عادةً على الاحتياجات المحددة لعملياتك ووتيرة التقدم التكنولوجي في الصناعة. فكر في ترقية أنظمة التحكم وتكنولوجيا الفرز كل 3 إلى 5 سنوات للحفاظ على أداء تنافسي. ومع ذلك، يمكن تنفيذ تحديثات البرامج المنتظمة والتحسينات الطفيفة في الأجهزة بشكل أكثر تكرارًا لتحسين المعدات الحالية.