Максимизация эффективности промышленной переработки с помощью передовых технологий

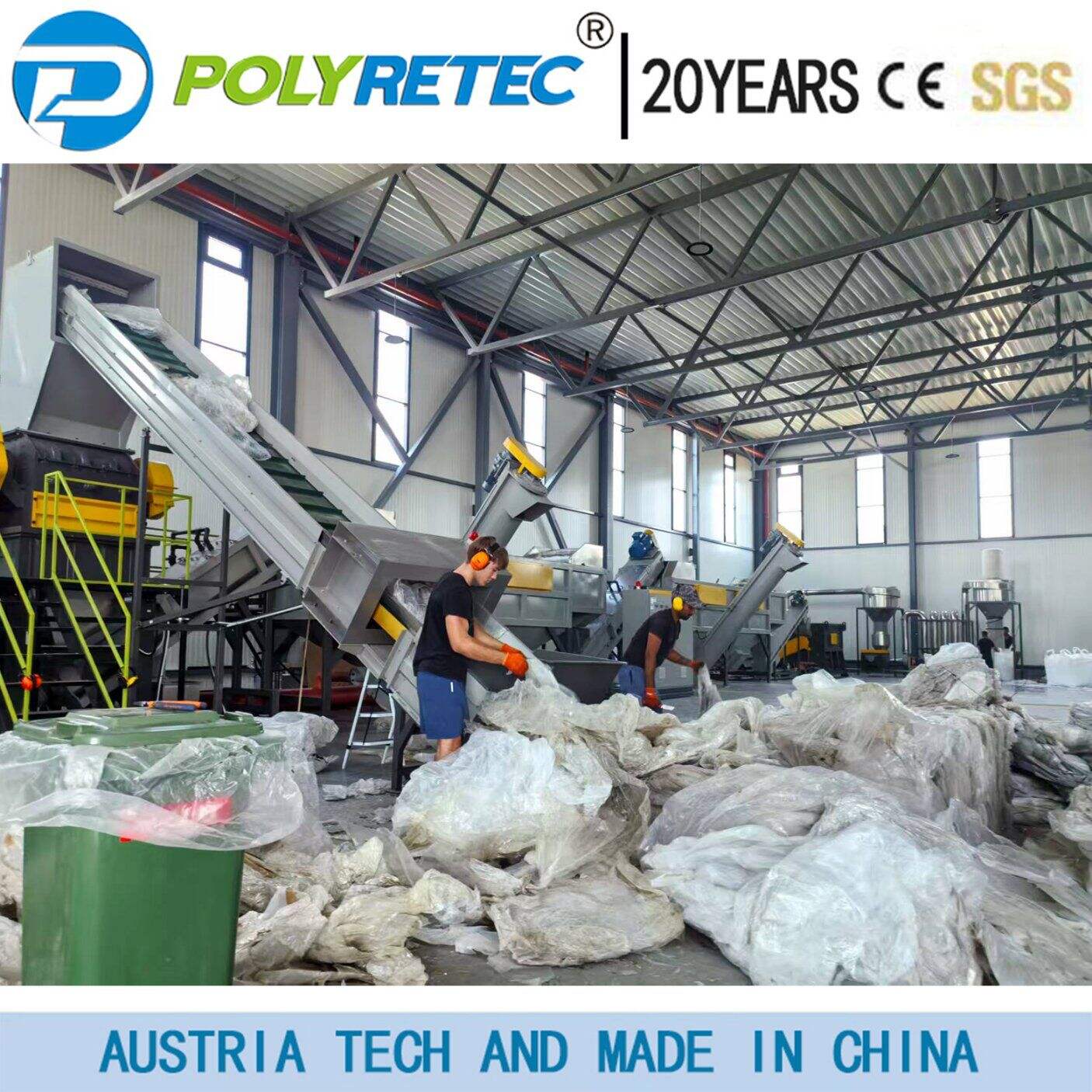

В современном мире, где большое внимание уделяется экологии, оптимизация процессов переработки стала ключевым фактором устойчивого развития и рентабельности. Хорошо спроектированная машина для переработки играет центральную роль на эффективных предприятиях по переработке материалов, позволяя компаниям перерабатывать больше отходов при минимальных эксплуатационных расходах. Понимание того, как максимизировать производительность вашей установки для переработки, может значительно повысить продуктивность вашего предприятия и увеличить прибыль.

Современные машины для переработки оснащены сложными технологиями, позволяющими обрабатывать различные материалы — от пластика и металлов до бумаги и стекла. Внедряя правильные стратегии и поддерживая оптимальные условия эксплуатации, предприятия могут значительно увеличить свою производительность, обеспечивая при этом высокое качество продукции.

Основные компоненты высокопроизводительных систем переработки

Современные механизмы сортировки

Краеугольным камнем любой эффективной машины для переработки является её способность к сортировке. Современные системы используют различные технологии сортировки, включая оптические датчики, магнитные сепараторы и системы воздушной классификации. Эти компоненты работают согласованно, точно определяя и разделяя различные материалы, что значительно снижает уровень загрязнения и повышает общую производительность.

Последние инновации в технологии датчиков позволили машинам для переработки достигнуть беспрецедентной точности при идентификации материалов. Современные оптические сортировщики теперь могут обнаруживать и разделять материалы на основе их химического состава, цвета и физических свойств, обеспечивая более высокое качество выходных потоков.

Автоматизированные системы подачи

Стабильный поток материала имеет решающее значение для поддержания оптимального уровня производительности. Автоматизированные системы подачи регулируют входящий поток, чтобы предотвратить перегрузку и обеспечить непрерывную обработку. Современные машины для переработки оснащены интеллектуальными конвейерными системами, которые изменяют свою скорость в зависимости от объема материала, предотвращая узкие места и поддерживая эффективную работу.

Интеграция тензодатчиков и весовых сенсоров помогает контролировать и оптимизировать скорости подачи в режиме реального времени. Эта технология обеспечивает работу машины для переработки на пике эффективности, одновременно предотвращая повреждения из-за чрезмерной подачи или неравномерного распределения материала.

Стратегии оптимизации для максимальной эффективности

Протоколы профилактического обслуживания

Регулярное техническое обслуживание имеет первостепенное значение для поддержания высокого уровня производительности любого оборудования для переработки. Внедрение комплексного графика профилактического обслуживания помогает выявлять потенциальные проблемы до того, как они повлияют на работу. Это включает регулярный осмотр изнашивающихся деталей, смазку движущихся компонентов и калибровку систем сортировки.

Цифровые системы отслеживания технического обслуживания помогают объектам контролировать состояние оборудования и эффективно планировать мероприятия по обслуживанию. Эти системы могут прогнозировать возможные отказы и рекомендовать интервалы обслуживания на основе фактических режимов использования и данных о производительности.

Анализ технологического процесса

Понимание и оптимизация потока материалов через оборудование для переработки имеют решающее значение для максимальной производительности. Регулярный анализ технологических потоков помогает выявлять узкие места и неэффективности, которые могут ограничивать работу. Современные объекты используют передовые аналитические инструменты для мониторинга и оптимизации процессов переработки в режиме реального времени.

Сбор и анализ данных позволяют операторам принимать обоснованные решения по настройке оборудования и рабочим параметрам. Такой подход, основанный на информации, помогает поддерживать стабильную производительность и выявлять возможности для улучшения.

Интеграция технологий для повышения производительности

Умные системы управления

Современные машины для переработки оснащены сложными системами управления, которые в режиме реального времени контролируют и корректируют работу. Эти системы используют искусственный интеллект и машинное обучение для автоматической оптимизации параметров обработки. Интеллектуальные системы управления могут регулировать точность сортировки, скорость подачи и другие переменные величины, чтобы поддерживать максимальную производительность в изменяющихся условиях.

Интеграция с системами управления объектом в целом обеспечивает всесторонний контроль и управление всей операцией по переработке. Эта связь позволяет лучше координировать различные этапы обработки и более эффективно распределять ресурсы.

Анализ данных и отчетность

Расширенные аналитические возможности помогают объектам отслеживать и улучшать производительность машин для переработки с течением времени. Современные системы формируют подробные отчеты о скорости обработки, качестве материалов и эксплуатационной эффективности. Эти данные позволяют операторам выявлять тенденции и принимать обоснованные решения по улучшению процессов.

Системы отчетности на базе облачных технологий обеспечивают удаленный мониторинг и управление операциями по переработке. Эта возможность особенно ценна для организаций с несколькими объектами или для тех, кто стремится оптимизировать свою деятельность в разных географических локациях.

Перспективные тенденции в технологии оборудования для переработки

Искусственный интеллект и машинное обучение

Будущее машин для переработки связано с интеграцией технологий искусственного интеллекта и машинного обучения. Эти передовые системы обеспечат более точную идентификацию и сортировку материалов, что приведет к повышению скорости обработки и улучшению качества выходной продукции. Самообучающиеся алгоритмы будут постоянно совершенствовать работу на основе эксплуатационных данных и накопленного опыта.

Системы прогнозного обслуживания на основе ИИ помогут предотвратить незапланированные простои и оптимизировать графики технического обслуживания. Такой проактивный подход обеспечит стабильную производительность и продлит срок службы оборудования.

Интеграция промышленного интернета вещей

Промышленный интернет вещей (IIoT) трансформирует работу машин для переработки за счёт улучшенной подключённости и обмена данными. Связанные датчики и устройства обеспечивают мониторинг состояния оборудования и окружающей среды в режиме реального времени. Эта интеграция позволяет более эффективно эксплуатировать оборудование и рациональнее использовать ресурсы.

Будущие машины для переработки будут полностью интегрированы в системы умных заводов, что обеспечит бесшовное взаимодействие с другими операциями объекта и автоматическую оптимизацию параметров обработки.

Часто задаваемые вопросы

Как определить оптимальную скорость обработки для моей машины для переработки?

Оптимальная производительность зависит от различных факторов, включая технические характеристики оборудования, тип материала и требуемое качество выходного продукта. Начните с изучения рекомендаций производителя оборудования и постепенно корректируйте параметры на основе фактических данных о производительности и требованиях к качеству. Регулярный контроль и анализ эксплуатационных показателей помогут определить оптимальный режим для вашего конкретного применения.

Какие меры технического обслуживания наиболее важны для поддержания высокой производительности?

Ключевые меры технического обслуживания включают регулярную очистку сортировочных датчиков и компонентов, своевременную замену изнашиваемых деталей, правильную смазку движущихся частей и калибровку систем управления. Внедрение графика профилактического обслуживания и ведение подробной документации по техобслуживанию способствует стабильной работе оборудования и предотвращает незапланированные простои.

Как часто следует обновлять технологию перерабатывающего оборудования?

Циклы обновления технологий, как правило, зависят от конкретных потребностей вашего предприятия и темпов технологического прогресса в отрасли. Рекомендуется обновлять системы управления и технологии сортировки каждые 3–5 лет для поддержания конкурентоспособности. Однако регулярные программные обновления и незначительные улучшения оборудования можно внедрять чаще для оптимизации уже имеющегося оборудования.

Содержание

- Максимизация эффективности промышленной переработки с помощью передовых технологий

- Основные компоненты высокопроизводительных систем переработки

- Стратегии оптимизации для максимальной эффективности

- Интеграция технологий для повышения производительности

- Перспективные тенденции в технологии оборудования для переработки

- Часто задаваемые вопросы