先進技術による産業用リサイクル性能の最大化

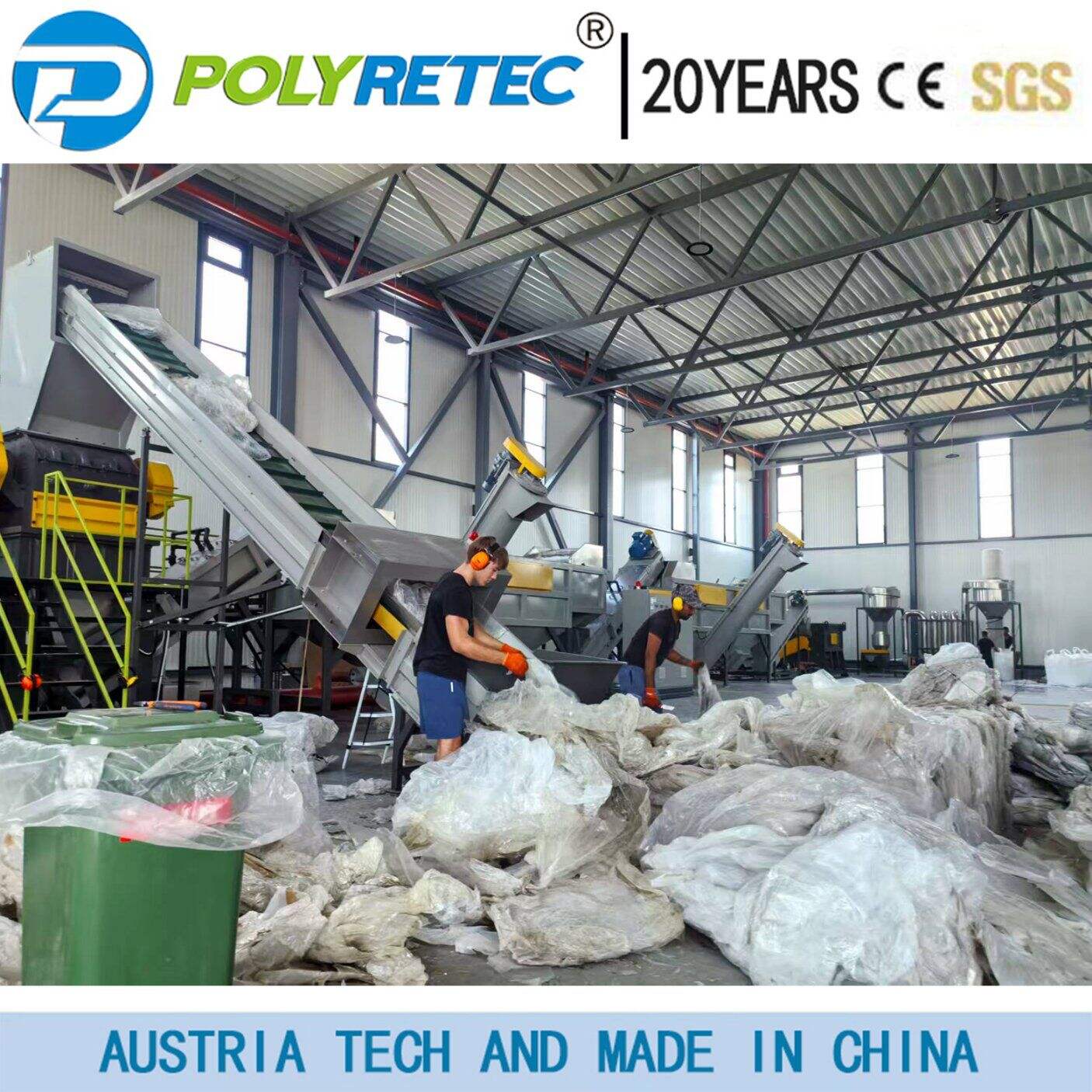

今日の環境に配慮した社会において、リサイクル作業の最適化は持続可能性と収益性の両面で極めて重要になっています。効率的な資源回収施設の中心にはよく設計された リサイクル機 リサイクル装置があり、企業がより多くの廃棄物を処理しつつ運用コストを最小限に抑えることを可能にします。リサイクル機械の処理能力を最大限に引き出す方法を理解することで、施設の生産性と利益を大幅に向上させることができます。

現代のリサイクル機械は、プラスチックや金属から紙、ガラスに至るまでさまざまな素材を処理するための高度な技術を取り入れています。適切な戦略を導入し、最適な運転条件を維持することで、施設は処理能力を大幅に向上させるとともに高品質な出力を確保できます。

高性能リサイクルシステムの主要構成部品

高度な選別機構

効率的なリサイクル機械の基盤となるのはその選別能力です。現代のシステムでは、光学センサーや磁気分離装置、空気分級システムなど、複数の選別技術が活用されています。これらの構成部品は連携して動作し、異なる素材を正確に識別・分離することで、汚染率を大幅に低減し、全体的な処理量を向上させます。

センサー技術の最近の革新により、リサイクル機械は素材の識別において前例のない精度を達成できるようになりました。最先端の光学選別装置は、素材の化学組成、色、物理的特性に基づいて検出し分離することが可能になり、高品質な出力ストリームを確実にしています。

自動給餌システム

一貫した材料の流れは、最適な処理能力を維持するために不可欠です。自動給餌システムは投入量を調整し、過負荷を防ぎ、安定した処理を保証します。最新のリサイクル機械には、材料の量に応じて速度を自動調整するスマートコンベアシステムが搭載されており、ボトルネックを防止して効率的な運転を維持します。

ロードセルと重量センサーの統合により、リアルタイムで給餌速度の監視と最適化が可能になります。この技術は、リサイクル機械が最高効率で稼働することを保証すると同時に、過剰な供給や不均一な材料分布による損傷を防ぎます。

最大効率化のための最適化戦略

予防保全プロトコル

定期的なメンテナンスは、あらゆるリサイクル機械において高い処理能力を維持する上で基本です。包括的な予防保全スケジュールを導入することで、性能に影響が出る前に潜在的な問題を特定できます。これには、摩耗部品の定期点検、可動部の潤滑、および選別システムのキャリブレーションが含まれます。

デジタルメンテナンストラッキングシステムにより、施設は設備の状態を監視し、効率的にメンテナンス作業を計画できます。これらのシステムは、実際の使用パターンや性能データに基づいて、潜在的な故障を予測し、メンテナンス間隔を推奨します。

プロセスフロー分析

リサイクル機械内での材料の流れを理解し、最適化することは、処理能力を最大化するために不可欠です。プロセスフローの定期的な分析により、性能を制限している可能性のあるボトルネックや非効率性を特定できます。最新の施設では、高度な分析ツールを使用して、リサイクル作業をリアルタイムで監視および最適化しています。

データの収集と分析により、オペレーターは機器の設定や運転パラメータについて根拠のある意思決定を行うことができます。このような情報に基づいたアプローチにより、安定した性能の維持と改善機会の特定が可能になります。

高性能化のための技術統合

スマート制御システム

最新のリサイクル機械は、リアルタイムで運転を監視・調整する高度な制御システムの恩恵を受けます。これらのシステムは人工知能や機械学習を活用して、処理パラメータを自動的に最適化します。スマート制御により、選別精度、供給速度、その他の変数を変動する条件のもとでもピーク性能を維持するよう調整できます。

施設全体の管理システムとの統合により、リサイクル作業全体に対する包括的な監視と制御が可能になります。この接続性によって、異なる処理工程間のより良い連携と、より効率的な資源配分が実現されます。

データ分析とレポート

高度な分析機能により、施設はリサイクル機械の性能を時間とともに追跡・改善できます。最新のシステムは、処理量、素材の品質、運用効率に関する詳細なレポートを生成します。このデータにより、オペレーターは傾向を把握し、プロセス改善に関する意思決定を行うことができます。

クラウドベースのレポーティングシステムにより、リサイクル作業の遠隔監視および管理が可能になります。この機能は、複数の施設を持つ組織や、異なる立地にまたがって運用を最適化しようとしている組織にとって特に価値があります。

リサイクル機械技術の今後の動向

人工知能と機械学習

リサイクル機械の将来は、AIおよび機械学習技術の統合にあります。これらの高度なシステムにより、より正確な素材の識別と選別が可能となり、高い処理量とより高品質な出力結果が得られます。自己学習アルゴリズムは、運用データと経験に基づいて継続的に性能を向上させます。

AI駆動の予知保全システムにより、予期せぬダウンタイムを防止し、メンテナンススケジュールを最適化できます。この能動的なアプローチにより、一貫した性能の維持と装置寿命の延長が実現します。

産業用IoTの統合

産業用IoT(IIoT)は、接続性とデータ交換の強化を通じてリサイクル機械の運転を変革しています。ネットワークに接続されたセンサーやデバイスにより、装置の性能や環境条件をリアルタイムで監視できます。この統合により、より効率的な運転と資源の最適利用が可能になります。

将来のリサイクル機械はスマートファクトリー・システムに完全に統合され、他の設備との円滑な連携や処理パラメータの自動最適化を実現します。

よく 聞かれる 質問

リサイクル機械の最適な処理能力をどのように決定すればよいですか?

最適なスループットは、機械の仕様、材料の種類、および望ましい出力品質など、さまざまな要因に依存します。まず、装置メーカーの推奨事項を確認し、実際の性能データと品質要件に基づいて段階的に調整してください。運用指標の定期的な監視と分析により、特定の用途における最適ポイントを特定できます。

スループットを維持するために最も重要なメンテナンス作業は何ですか?

主要なメンテナンス作業には、ソーティングセンサーや部品の定期的な清掃、摩耗部品の timely な交換、可動部の適切な潤滑、および制御システムのキャリブレーションが含まれます。予防保全スケジュールの導入と詳細なメンテナンス記録の維持により、安定した性能を確保し、予期せぬダウンタイムを防止できます。

リサイクル機械の技術をどのくらいの頻度でアップグレードすべきですか?

技術のアップグレードサイクルは、通常、事業の特定のニーズや業界における技術進歩のペースによって異なります。競争力のある性能を維持するため、制御システムや選別技術については3〜5年ごとのアップグレードを検討してください。ただし、既存の設備を最適化するために、定期的なソフトウェア更新や小規模なハードウェア改善をより頻繁に実施することもできます。