Достижение бесшовной интеграции различных технологий переработки

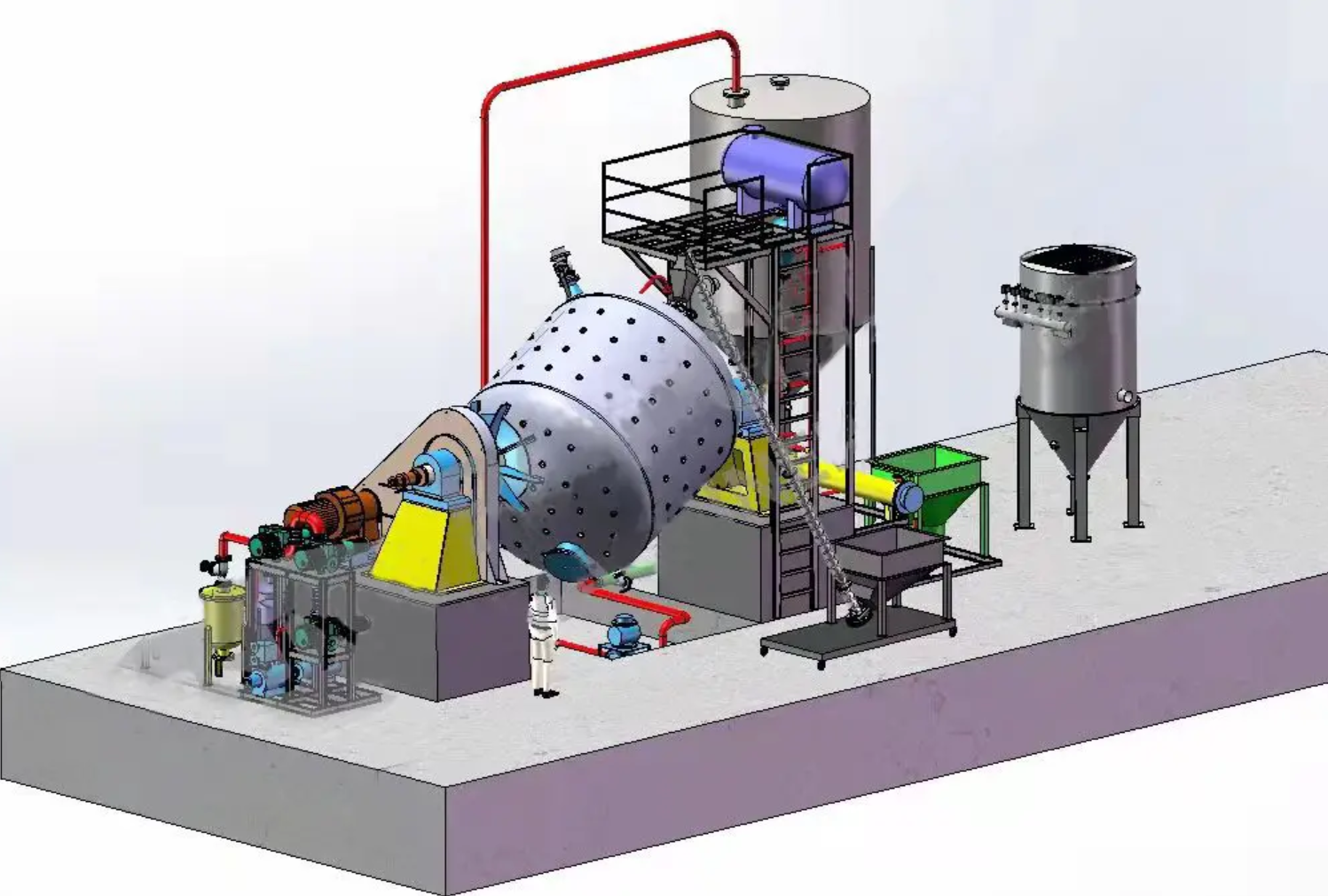

Внедрение многопровайдера система переработки представляет уникальные проблемы в области совместимости оборудования, передачи данных и синхронизации процессов. Сложность объединения сортировочных машин, измельчителей и оборудования для обработки от разных производителей требует тщательного планирования и стандартизации. Хорошо интегрированная система переработки из нескольких поставщиков может использовать лучшие технологии от различных поставщиков, сохраняя плавный поток материалов и эффективность работы. Успешная интеграция зависит от установления четких стандартов совместимости, внедрения надежных протоколов связи и разработки всеобъемлющих процедур тестирования. Эти меры гарантируют, что все компоненты системы переработки, в которой участвуют несколько поставщиков, будут гармонично работать вместе, чтобы максимизировать скорость восстановления и минимизировать время простоя.

Стандартизация и согласование протоколов

Установление общих спецификаций интерфейсов

Основой любой успешной системы переработки из нескольких поставщиков является разработка детальных технических спецификаций, которым должны следовать все поставщики оборудования. Эти спецификации должны охватывать механические соединения, точки передачи материалов и блокировки безопасности для обеспечения физической совместимости между машинами разных производителей. Электрические требования, включая напряжение, амперность и типы сигналов управления, должны быть стандартизированы в системе переработки от нескольких поставщиков, чтобы предотвратить проблемы с интеграцией. Стандарты документации гарантируют, что все поставщики предоставляют совместимые руководства, схемы и руководства по устранению неполадок, которые службы технического обслуживания могут использовать взаимозаменяемо. Регулярные технические совещания по обзору с всеми поставщиками помогают выявить потенциальные конфликты совместимости на ранней стадии процесса разработки системы переработки с участием нескольких поставщиков.

Единые протоколы связи

Современные системы переработки, в которых используются различные поставщики, требуют стандартов промышленной связи, позволяющих различным оборудованиям беспрепятственно обмениваться операционными данными. Общие протоколы, такие как OPC UA, Modbus или Ethernet/IP, позволяют оборудованию разных производителей общаться в рамках одной и той же системы переработки. Архитектура управления должна определять точки передачи данных, частоты обновления и процедуры обработки сигналов, которые все поставщики должны последовательно применять. Решения среднего программного обеспечения могут преодолеть пробелы в связи между оборудованием, использующим различные протоколы в устаревших системах переработки от нескольких поставщиков. Эти слои интеграции переводятся между различными системами при сохранении целостности данных и требований к срокам, критически важных для скоординированной работы.

Интеграция и тестирование системы

Всестороннее предварительное испытание

Перед тем как внедрить систему переработки из нескольких поставщиков, необходимо провести тщательное испытание, чтобы убедиться, что все компоненты взаимодействуют правильно в моделируемых условиях работы. Тесты на заводскую приемку для отдельного оборудования должны включать проверку соответствия интерфейсов требованиям системы с несколькими поставщиками. Виртуальное ввождение в эксплуатацию с использованием цифровых близнецов может выявить потенциальные проблемы интеграции до физической установки компонентов системы переработки. Совместные тесты с участием нескольких поставщиков помогают быстро решать проблемы интерфейса и устанавливать совместную ответственность за производительность системы. Эти активные меры предотвращают дорогостоящие задержки и переработки во время установки и запуска системы переработки, которая производится несколькими поставщиками.

Стратегия поэтапного осуществления

Разработка системы переработки из нескольких поставщиков в тщательно спланированных этапах снижает риск и позволяет проводить инкрементальную проверку интеграции. Начните с основного оборудования, которое устанавливает основный путь потока материала, прежде чем добавить периферийные системы и сортировочные модули. Каждый этап реализации системы переработки из нескольких поставщиков должен включать определенные контрольные пункты интерфейсов, где тщательно проверяется совместимость оборудования. Временные обходные соединения и возможности ручного замены поддерживают частичную работу при интеграции новых компонентов в существующую систему переработки. Этот поэтапный подход дает возможность уточнить процессы и решить проблемы совместимости до того, как они повлияют на общую производительность системы.

Оптимизация материального потока

Соответствующие стандарты обращения с материалами

Система переработки, в которой участвуют несколько поставщиков, должна поддерживать единые стандарты представления материалов на всех стадиях обработки, независимо от поставщика оборудования. Спецификации для размера материала, содержания влаги и плотности обеспечивают плавную передачу между машинами разных поставщиков в системе переработки. Переходные точки между оборудованием разных производителей часто требуют индивидуальных парашютов, конвейеров или кормителей для поддержания оптимального потока материалов. В проекте системы переработки, в которой участвуют несколько поставщиков, должны учитываться возможные различия в скорости обработки между различными типами оборудования, чтобы избежать узких мест. Регулярное тестирование материалов в ключевых точках передачи подтверждает, что вся система поддерживает последовательные стандарты качества обработки.

Адаптивный процесс управления

Софистицированные системы переработки от нескольких поставщиков используют передовые алгоритмы управления, которые координируют корректировки оборудования между машинами разных производителей. Эти системы контролируют характеристики материалов и автоматически оптимизируют настройки оборудования на протяжении всего процесса переработки. Централизованные станции управления обеспечивают операторам единую видимость всех компонентов системы переработки, независимо от их происхождения. Возможности машинного обучения могут постепенно улучшать координацию между оборудованием разных производителей на основе данных о прежней производительности. Этот интеллектуальный уровень управления компенсирует незначительные изменения совместимости, одновременно максимизируя эффективность всей системы.

Координация технического обслуживания и поддержки

Единая документация по техническому обслуживанию

Хорошо интегрированная система переработки из нескольких поставщиков требует полной документации, которая охватывает все взаимодействия и взаимозависимости оборудования. Консолидированные руководства по техническому обслуживанию должны включать перекрестные справочники по устранению неполадок, которые решают потенциальные проблемы интерфейсов между машинами разных производителей. Стандартные системы маркировки и маркировки помогают техникам быстро идентифицировать компоненты и их связи в системе переработки от нескольких поставщиков. Общий запас запасных частей с утвержденными поставщиком альтернативами уменьшает время простоя, когда компоненты, специально предназначенные для производителя, не доступны сразу. Эти методы документации гарантируют, что команды по техническому обслуживанию могут эффективно поддерживать всю систему, а не только отдельные острова оборудования.

Поддержка поставщиков

Установление четких протоколов поддержки со всеми поставщиками обеспечивает своевременное решение вопросов, затрагивающих систему переработки с участием многих поставщиков. Соглашения о совместных услугах могут определять пути эскалации и сроки реагирования на проблемы, связанные с взаимодействием оборудования. Регулярные совещания по координации технического обслуживания со всеми поставщиками помогают согласовать графики профилактического обслуживания и минимизировать время простоя системы. Некоторые операторы устанавливают показатели производительности поставщиков, которые включают в себя совместимость и поддержку интеграции в качестве ключевых критериев оценки. Этот подход к совместной работе способствует совместной ответственности за общую эффективность системы переработки, в которой участвуют несколько поставщиков, а не только отдельные компоненты оборудования.

Обучение и передача знаний

Обучение операторов между поставщиками

Эффективная работа системы переработки из нескольких поставщиков требует программ обучения, которые охватывают взаимодействие оборудования, а также отдельные функции машины. Операторы должны понимать, как корректировки на машинах одного поставщика могут повлиять на оборудование других поставщиков в системе переработки. Инструменты моделирования могут помочь обучить персонал интегрированной работе всех компонентов до работы с фактической системой из нескольких поставщиков. Взаимная подготовка различных типов оборудования повышает гибкость работы и повышает возможности устранения неполадок во всем процессе переработки. Этот целостный подход к обучению гарантирует, что операторы рассматривают объект как единую систему, а не как коллекцию изолированных машин.

Интеграция технических знаний

Технические команды, работающие с системами переработки от нескольких поставщиков, требуют специальной подготовки, которая соединяет различные технологии оборудования и методологии обслуживания. Сеансы передачи знаний, на которых поставщики объясняют взаимодействие их оборудования с другими компонентами системы, оказываются неоценимыми для устранения неполадок. Общие технические базы данных, которые каталогизируют общие проблемы интерфейса и решения, помогают создать институциональные знания о системе переработки многопровайдеров. Некоторые операторы создают смешанные команды специалистов из разных поставщиков для совместного решения сложных системных проблем. Эта интегрированная база знаний становится все более ценной по мере развития системы переработки с добавлением или модернизацией нового оборудования.

Постоянное совершенствование и модернизация

Планирование обновления, ориентированное на совместимость

Поскольку отдельные компоненты системы переработки, в которой участвуют несколько поставщиков, требуют замены или модернизации, соображения совместимости должны оставаться центральными в процессе принятия решений. Приобретение нового оборудования должно оценивать не только самостоятельную производительность, но и возможности интеграции с существующими компонентами системы. Технологические дорожные карты помогают планировать поэтапные обновления, которые поддерживают общую совместимость системы, одновременно включая новые возможности в операцию по переработке. Консультации с поставщиками на этапе разработки спецификаций гарантируют, что новое оборудование будет правильно взаимодействовать с устаревшими системами в среде с несколькими поставщиками. Этот перспективный подход предотвращает эрозию совместимости с течением времени, поскольку система переработки подвергается неизбежным изменениям и расширениям.

Бенчмаркинг производительности

Регулярная оценка эффективности всей системы переработки, включающей в себя нескольких поставщиков, помогает выявить неэффективность, связанную с совместимостью. Ключевые показатели должны включать эффективность точек передачи, время работы системы и согласованность качества материалов в пределах оборудования. Сравнительный анализ систем с одним поставщиком дает представление о потенциальных преимуществах или последствиях интеграции с несколькими поставщиками. Эти критерии ориентируют усилия по постоянному совершенствованию, направленные на конкретные точки интерфейса в системе переработки, которые могут потребовать оптимизации. Обмен данными о производительности со всеми поставщиками способствует совместным решениям проблем системы, а не оптимизации конкретных компонентов.

Часто задаваемые вопросы

Как вы справляетесь с вопросами гарантии в системе переработки мульти-провайдеров?

Ясные гарантийные соглашения должны определять совместные процедуры устранения неполадок и матрицы ответственности в случаях взаимодействия оборудования с несколькими поставщиками.

Каков лучший способ обеспечить совместимость при добавлении нового оборудования?

Разработка и ведение подробных документов управления интерфейсом, в которых указаны все механические, электрические и коммуникационные требования к новым добавлениям в систему переработки.

Сколько дополнительного инженерии обычно требуется для интеграции с несколькими поставщиками?

Большинство систем переработки от нескольких поставщиков требуют дополнительных инженерных усилий на 15-25% по сравнению с решениями от одного поставщика для проектирования и тестирования интерфейсов.

Можно ли интегрировать старые оборудования в новые системы переработки, в которых участвуют несколько поставщиков?

Да, с помощью подходящих интерфейсных адаптеров и преобразователей протокола, хотя производительность может быть ограничена самыми старыми компонентами системы.

Содержание

- Достижение бесшовной интеграции различных технологий переработки

- Стандартизация и согласование протоколов

- Интеграция и тестирование системы

- Оптимизация материального потока

- Координация технического обслуживания и поддержки

- Обучение и передача знаний

- Постоянное совершенствование и модернизация

-

Часто задаваемые вопросы

- Как вы справляетесь с вопросами гарантии в системе переработки мульти-провайдеров?

- Каков лучший способ обеспечить совместимость при добавлении нового оборудования?

- Сколько дополнительного инженерии обычно требуется для интеграции с несколькими поставщиками?

- Можно ли интегрировать старые оборудования в новые системы переработки, в которых участвуют несколько поставщиков?